|

科技赋能 创新驱动 创新驱动发展科技引领未来 你是否也曾经历过这样的管理困境? ·产品一旦进入车间,就像“消失”在黑洞里,不到最后一刻,你永远不知道它在哪道工序、状态如何; ·每天面对的都是滞后的数据、过时的报表,决策像是在看回放,永远跟不上产线的节奏; ·团队疲于“救火”——设备突然停机、物料不齐套、质量问题频发,而你只能被动响应,无从预防。 这些问题,看似是管理问题,实则是系统问题。当车间的执行层缺乏一个“神经中枢”,精细化管理就永远只是一句口号。 而MES(制造执行系统),正是照亮车间“管理黑洞”的那束光,让制造企业从“管不好”走向“管得细”。 01 MES:车间的“精益驾驶舱”

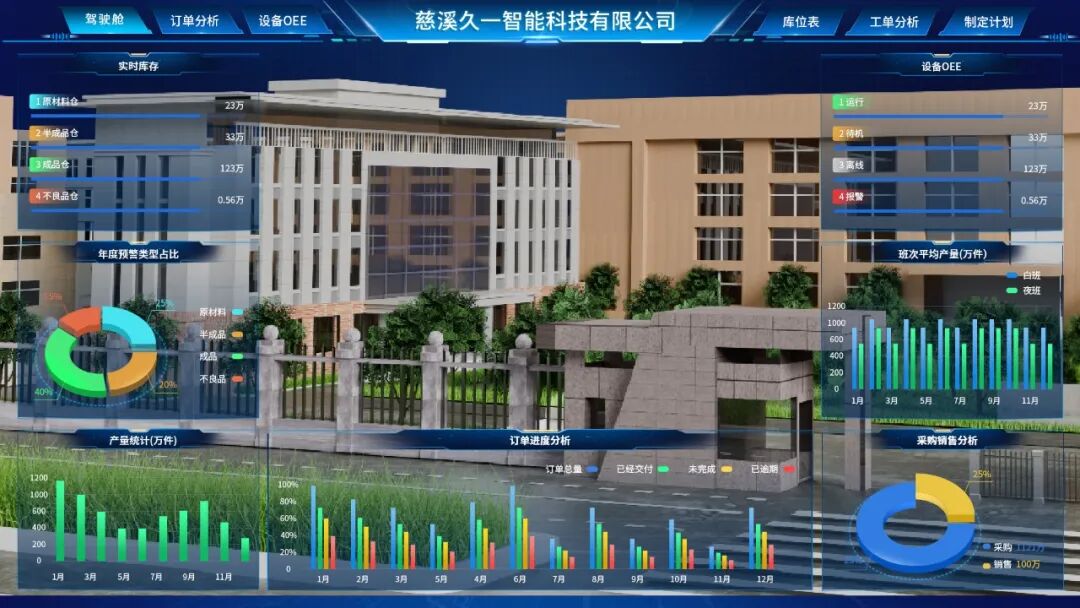

把整个车间想象成一架飞机。在过去,管理者如同飞行员,依靠经验与模糊的地图操纵飞行,风险高、反应慢、效率低。 而现在,MES系统就像是一套现代飞机的智能驾驶舱,让每一次“飞行”都稳定、可视、可控: 实时仪表盘 清晰展示生产速度(产量)、运行高度(效率)、剩余油量(物料库存),数据一目了然; 智能警报系统 一旦出现设备异常、质量波动、物料短缺,系统立即告警,防患于未然; 自动驾驶模式 根据计划自动排程、调度资源,确保生产在最优路径上稳定运行。 02 MES落地的五大价值场景 (可感知的变化)

大数据和人工智能、物联网等代表新时代的科技革命正在重建全球经济新业态,与之相关的生产、储存、运输、销售等等全产业链路,都在新科技技术的影响下重建。 01 透明化生产—从“一问三不知”到“尽在掌握” ·实施前:老板问“我的A订单做到哪了?”车间主任需要跑下去问班长,班长再问工人,十分钟后回复:“大概在焊接工序吧。” ·实施后:老板办公室的看板上,一个大屏幕实时显示所有订单进度。进度条变得清晰明了。 02 精细化质量——从“事后返工”到“未雨绸缪” ·实施前:质量检查在最后一道关口,发现一批产品尺寸不合格,整批报废或返工,损失巨大。 ·实施后:在每个关键工序设置质检点(IPQC)。数据实时录入MES,系统自动进行SPC(统计过程控制)分析。一旦发现数据趋势异常(即使还在标准范围内),立即预警,提醒工程师调整设备,将质量问题消灭在萌芽状态。 03 智能化调度——从“人脑排产”到“电脑优化” ·实施前:Excel排产全靠经验,常出现“设备忙闲不均、产线等料停工”。 ·实施后:MES综合考虑订单交期、设备状态、物料情况、人员技能,自动生成最优排程,动态响应变化。如遇设备故障,及时发现并切换任务。 04 无纸化操作—从“纸张满天飞”到“数据云端” ·实施前:工人手持纸质图纸、工艺卡、工单,填写后交给文员录入,繁琐易错。 ·实施后:每个工位配备平板或电脑。工人刷卡/扫码登录,屏幕自动调出当前任务的电子作业指导书(可包含3D模型、视频)。完工后扫码报工,数据直接进入系统。 05 可追溯体系—从“责任模糊”到“权责清晰” ·实施前:发生产品召回,需要动员大量人力查记录,追溯范围大,成本高。 ·实施后:形成完整的追溯链条。扫一下成品码,可以向前追溯原料批次、供应商、生产批次、工艺参数、操作员、检验员;也可以向后追溯发往的客户。实现正向追溯和反向追溯,满足品质和合规要求。 03 实施建议:三步走,稳扎稳打

第一步 跑通路线,树立标杆 ·全厂铺开,跑通MES核心功能(如派工、报工、追溯、质量管理),让管理层和工人看到实实在在的效果,建立信心,赢得团队信任。 第二步 打破数据孤岛,实现可视化 ·以MES为中枢,打通从设备到管理的层层数据,让生产可视化,驱动科学决策。 车间内的物料、信息流,实现车间的数字化协同管理。 第三步 集成整合,全局优化 ·与上层的ERP系统、下层的自动化设备进行深度集成。 ·此时,企业才真正实现了从客户订单到产品交付的全流程数字化贯通,为迈向智能制造和工业打下坚实基础。 走向精益,从点亮车间开始

制造企业的竞争, 越来越取决于车间的执行效率与应变能力。 MES系统,不仅仅是一套软件, 更是一次管理方式的升级 它让模糊的变清晰,让滞后变实时 让被动救火变主动预防。 从“黑箱作业”到“全程透明”, 从“人脑经验”到“智能决策”, 从“管不好”到“管得细”, MES,正是你那座通往精益制造、 智能未来的坚实桥梁。 现在,是时候点亮你的车间了! 科技赋能 创新驱动 创新驱动发展 |

科技视窗,专业信息资讯

从“管不好”到“管得细”:MES如何让制造企业真正精益化?

来源: 发布时间:2025-11-19

摘要:

上一篇:全封闭丝杆模组,到底强在哪里?

下一篇:没有了

频道精选

- 从“管不好”到“管得细”:MES如何让制造2025-11-19

- 全封闭丝杆模组,到底强在哪里?2025-11-19

- 半导体防氧化存储氮气柜—杭州宏誉智能助力2025-11-19

- 润疆电子工业风扇:控温+节能降耗,赋能工2025-11-19

- 别再被榜单忽悠!选板材牢记3个真相+4项硬2025-11-19

- 行车起重机工作时:工厂工人的安全注意事项2025-11-19

- 厂房防水材料技术革新:航天级隔热防水系统2025-11-19

- 热烈祝贺上海奥展起重机械有限公司网站成功2025-11-19

- 光伏售电政策及市场热点问题——淼可森光伏2025-11-19

- 从“人找人”到“数据找人”,这家企业的信2025-11-19

赛道无界,热爱不止!“喜德盛杯”2024环岛...

赛道无界,热爱不止!“喜德盛杯”2024环岛...浏览次数:0次

从“管不好”到“管得细”:MES如何让制造

浏览:0次

全封闭丝杆模组,到底强在哪里?浏览:0次

半导体防氧化存储氮气柜—杭州宏誉智能助力浏览:0次

润疆电子工业风扇:控温+节能降耗,赋能工浏览:0次

别再被榜单忽悠!选板材牢记3个真相+4项硬浏览:0次

行车起重机工作时:工厂工人的安全注意事项浏览:0次

厂房防水材料技术革新:航天级隔热防水系统浏览:0次

热烈祝贺上海奥展起重机械有限公司网站成功浏览:0次

光伏售电政策及市场热点问题——淼可森光伏浏览:0次