|

随着工业技术的不断发展和生产设备的日益复杂,设备的可靠性和安全性已成为企业生产中不可忽视的重要问题。设备潜在失效模式及后果分析(Machinery Failure Mode and Effects Analysis,简称MFMEA)作为一种系统化的设备分析方法,已成为设备管理、设计和维护中不可或缺的一部分。本文将详细介绍MFMEA的概念、应用场景、基于“七步法”的分析逻辑以及注意事项。

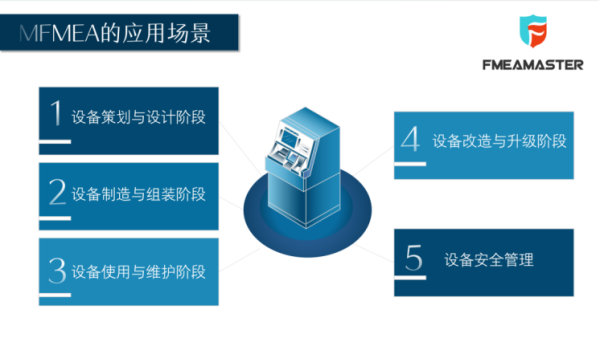

一、MFMEA的概念 设备潜在失效模式及后果分析(MFMEA)是一种系统化的活动,主要应用于设备的策划、设计和使用维护阶段。它的主要目的是对设备的子系统、零件以及影响设备功能和性能的各种因素进行逐一分析。通过这种分析,可以识别出潜在的失效模式,预测可能产生的后果,并分析其潜在原因。基于这些分析,可以预先采取必要的措施,以提升设备的可靠性、可用性和安全性。 二、MFMEA的应用场景 MFMEA的应用场景非常广,主要包括以下几个方面: 1. 设备策划与设计阶段:在设备策划与设计阶段,通过MFMEA可以识别出潜在的失效模式,为设备设计提供改进建议,从而提高设备的可靠性和安全性。 2. 设备制造与组装阶段:在设备制造与组装阶段,通过MFMEA可以识别出制造和组装过程中可能出现的失效模式,从而采取相应的预防措施,降低设备故障率。 3. 设备使用与维护阶段:在设备使用与维护阶段,通过MFMEA可以识别出设备在使用和维护过程中可能出现的失效模式,为设备的维护保养提供依据,延长设备使用寿命。 4. 设备改造与升级阶段:在设备改造与升级阶段,通过MFMEA可以识别出设备改造和升级过程中可能出现的失效模式,为设备改造和升级提供改进建议,提高设备性能。 5. 设备安全管理:通过MFMEA可以识别出设备使用过程中可能存在的安全隐患,为设备安全管理提供依据,降低设备事故风险。

三、MFMEA的“七步法”分析逻辑 MFMEA的分析逻辑遵循“七步法”,具体步骤如下: 1. 策划与准备:确定分析的对象和范围,收集设备的相关资料,包括设计图纸、技术规范、操作手册、维护记录等。 2. 结构分析:将设备分解为可维护的系统、子系统以及零部件,并识别各层级可能存在的控制因素和噪声因素。 3. 功能分析:将设备功能与相关设备元素相关联,实现分析范围的可视化,并将客户要求分配到各系统元素的功能。 4. 失效分析:确保客户要求适当地分配给系统各层级元素,识别失效原因,模式和影响,并显示它们之间的关系,以进行风险评估。 5. 风险分析:通过评估严重度(S)、发生率(O)、探测度(D)来评估风险并得到采取行动的优先级(AP |

科技视窗,专业信息资讯

MFMEA:系统化提升设备可靠性与安全性的利器

来源: 发布时间:2024-03-15

摘要:

下一篇:没有了

频道精选

- MFMEA:系统化提升设备可靠性与安全性的利2024-03-15

- 广信云企业IT服务:驱动业务发展的引擎2024-03-15

- GM9907称重显示器在粮食行业中的应用2024-03-14

- 由壬产品在石油领域的应用,让能源开采更高2024-03-14

- 杰曼AF-5K包装单元新应用—立式包装机2024-03-14

- 深圳远景达深耕自动识别技术领域24年,期待2024-03-14

- 应用分享干货满,精美礼品享不停!海洋光学2024-03-14

- 深圳市星科创科技有限公司自主研发生产高科2024-03-14

- 智能氮气柜安全隐患知识宣传2024-03-14

- 房屋安全鉴定基本常识2024-03-13

“恐惧衰老”?“健康逆龄”!生物科研巨头...

“恐惧衰老”?“健康逆龄”!生物科研巨头...浏览次数:0次

MFMEA:系统化提升设备可靠性与安全性的利

浏览:0次

广信云企业IT服务:驱动业务发展的引擎浏览:0次

GM9907称重显示器在粮食行业中的应用浏览:0次

由壬产品在石油领域的应用,让能源开采更高浏览:0次

杰曼AF-5K包装单元新应用—立式包装机浏览:0次

深圳远景达深耕自动识别技术领域24年,期待浏览:0次

应用分享干货满,精美礼品享不停!海洋光学浏览:0次

深圳市星科创科技有限公司自主研发生产高科浏览:0次

智能氮气柜安全隐患知识宣传浏览:0次